آشنایی با قالب اکستروژن آلومینیوم

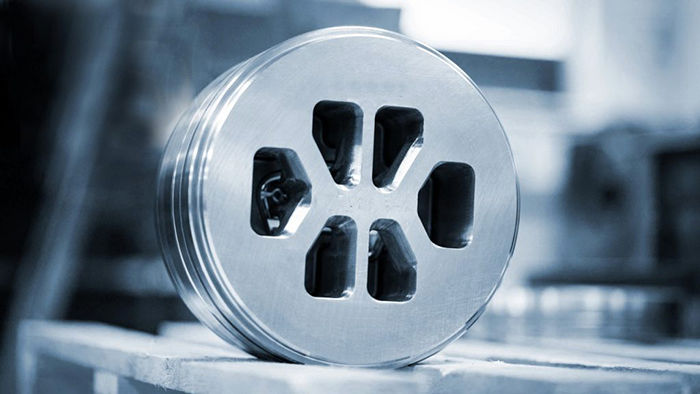

قالب اکستروژن آلومینیوم یکی از ملزومات اصلی برای تولید پروفیل های آلومینیومی است. این قالب ها از دیسک های فولادی دایره ای و ضخیم ساخته می شوند که دارای یک یا چند دهانه برای ایجاد شکل نهایی پروفیل هستند.

قالب اکستروژن آلومینیوم یکی از ملزومات اصلی برای تولید پروفیل های آلومینیومی است. این قالب ها از دیسک های فولادی دایره ای و ضخیم ساخته می شوند که دارای یک یا چند دهانه برای ایجاد شکل نهایی پروفیل هستند. به دلیل مقاومت بالای فولاد در برابر حرارت، این قالب ها توانایی تحمل دمای بالای آلومینیوم مذاب را دارند.

هرچند آلومینیوم فلزی نرم محسوب می شود، اما برای شکل گیری در قالب باید فشار زیادی را تحمل کند. بنابراین، دقت در طراحی و ساخت قالب اکستروژن تأثیر مستقیم بر کیفیت محصول نهایی دارد. در روش اکستروژن آلومینیوم، بیلت حرارت دیده و نرم شده از طریق روزنه های قالب فولادی عبور کرده و به شکل پروفیل آلومینیومی دلخواه درمی آید.

پرس اکستروژن یکی از روش های رایج برای تولید پروفیل های آلومینیومی صنعتی است. این روش، به دلیل استفاده از مواد اولیه فابریک و قابلیت تولید انبوه، گزینه ای مناسب برای ساخت پروفیل های اختصاصی با دقت بالا محسوب می شود.

ساخت قالب اکستروژن آلومینیوم

ساخت قالب اکستروژن آلومینیوم یک فرآیند پیچیده و دقیق است که برای تولید پروفیل های باکیفیت، نیازمند طراحی مناسب و شبیه سازی دقیق جریان مواد درون قالب است. پیش از شروع تولید، هماهنگی بین تیم طراحی و تولید ضروری است تا از امکان پذیر بودن اجرای نقشه پروفیل و جزئیات آن اطمینان حاصل شود. این امر از بروز مشکلات فنی ناشی از محدودیت های ساخت قالب جلوگیری می کند.

مراحل اصلی ساخت قالب اکستروژن

- طراحی قالب: این مرحله یکی از مهم ترین بخش های فرآیند است که باید بر اساس استانداردهای اکستروژن انجام شود. طراحی صحیح تأثیر مستقیمی بر کیفیت و عملکرد قالب دارد.

- برش فولاد: مواد اولیه بر اساس مقطع موردنظر برش داده می شوند. انتخاب فولاد با کیفیت بالا برای افزایش عمر مفید قالب بسیار مهم است.

- کلفت کاری و تراشکاری: این مرحله شامل ایجاد ضخامت مناسب و شکل دهی اولیه قالب است که نقش کلیدی در استحکام و دقت نهایی دارد.

- ماشین کاری: عملیات ماشین کاری به دو صورت دستی و با استفاده از دستگاه CNC انجام می شود تا دقت بالایی در قالب ایجاد شود.

- عملیات حرارتی: فولاد تحت فرآیند حرارتی ویژه قرار می گیرد تا سختی و مقاومت موردنیاز را به دست آورد. همچنین، در این مرحله تنش گیری فولاد انجام می شود تا از تغییر شکل و آسیب های احتمالی جلوگیری شود.

- وایرکات و اسپارک: در این مرحله، مقطع پروفیل با دستگاه وایرکات برش داده می شود و سپس با روش اسپارک کاری جزئیات نهایی قالب شکل می گیرد.

- آماده سازی و فیلرکاری: قالب نهایی برای اصلاح و تنظیم دقیق ابعاد موردبررسی قرار می گیرد و عملیات فیلرکاری برای رفع ایرادات سطحی و افزایش دقت قالب انجام می شود.

عوامل مؤثر در ساخت قالب های اکستروژن آلومینیوم

ساخت قالب های اکستروژن آلومینیوم نیازمند توجه به چندین عامل اساسی است که می تواند بر کیفیت و کارایی قالب ها تأثیر مستقیم بگذارد. این عوامل شامل مواردی همچون طراحی قالب، نوع مواد استفاده شده، عملیات سطحی، و فرآیندهای تقویتی هستند. در ادامه، این عوامل به طور مفصل توضیح داده شده اند.

طراحی قالب اکستروژن و سبک آن

طراحی صحیح قالب یکی از مهم ترین مراحل در فرآیند ساخت قالب های اکستروژن آلومینیوم است. طراحی باید به گونه ای انجام شود که نه تنها خواسته های فنی و ابعادی پروژه را برآورده کند، بلکه به گونه ای باشد که در طی فرآیند اکستروژن دچار مشکل نشود. طراحی قالب باید به گونه ای باشد که توزیع یکنواخت فشار در تمام نقاط قالب ایجاد شود تا از تغییر شکل یا شکست آن جلوگیری کند. همچنین، سبک طراحی قالب باید به نحوی باشد که بازدهی تولید را بالا ببرد و در عین حال هزینه ها را به حداقل برساند.

نیتراسیون قالب اکستروژن و نگهداری از آن

نیتراسیون فرآیندی است که در آن سطح فولاد تحت تأثیر گاز آمونیاک قرار می گیرد تا یک لایه سخت و مقاوم در برابر سایش و خوردگی بر روی سطح فولاد ایجاد شود. این عملیات به ویژه برای قالب های اکستروژن که تحت فشار و دمای بالا قرار دارند، ضروری است. نیتراسیون باعث می شود قالب طول عمر بیشتری داشته باشد و نیاز به تعمیر و نگهداری آن کاهش یابد. علاوه بر این، نگهداری صحیح از قالب ها پس از فرآیند نیتراسیون، می تواند به حفظ کیفیت و عملکرد آن ها کمک کند.

جنس فولاد

انتخاب جنس فولاد برای ساخت قالب اکستروژن تأثیر زیادی بر کیفیت نهایی و عمر قالب دارد. فولادهای مقاوم در برابر حرارت و سایش، مانند فولادهای آلیاژی خاص، برای ساخت قالب های اکستروژن مناسب هستند. این نوع فولادها می توانند در برابر فشار، دما و خوردگی مقاوم باشند و به همین دلیل برای تولید قالب های باکیفیت ضروری اند. در انتخاب فولاد، علاوه بر خواص مکانیکی و حرارتی، قابلیت ماشین کاری و سختی آن نیز باید مورد توجه قرار گیرد.

نوع عملیات آبکاری

آبکاری سطح قالب اکستروژن به منظور بهبود خواص سطحی و افزایش مقاومت در برابر سایش و خوردگی انجام می شود. استفاده از پوشش های آبکاری مناسب می تواند از خرابی های زودهنگام قالب جلوگیری کرده و عمر مفید آن را افزایش دهد. این عملیات می تواند شامل آبکاری با کروم، نیکل یا دیگر پوشش های مقاوم باشد که موجب افزایش سختی سطح و کاهش اصطکاک می شود. علاوه بر این، آبکاری می تواند سطح قالب را در برابر خوردگی ناشی از مواد آلومینیومی و شرایط عملیاتی محافظت کند.

عملیات حرارتی و فرآیند تقویت سطح

یکی از مراحل مهم برای بهبود کیفیت و عمر قالب های اکستروژن، انجام عملیات حرارتی مناسب است. عملیات حرارتی باعث می شود که فولاد به سختی و استحکام مطلوب دست یابد. این فرآیند به ویژه برای قالب هایی که در معرض دماهای بالا قرار دارند و همچنین قالب های پیچیده با ساختارهای خاص بسیار ضروری است. علاوه بر این، فرآیندهای تقویت سطح مانند نیتراسیون، کاربوره سازی و آلیاژکاری می توانند به طور مؤثری خواص مکانیکی قالب ها را بهبود بخشند و مقاومت آن ها را در برابر سایش و فشار افزایش دهند.

در نهایت، برای دستیابی به کیفیت بالا و عمر طولانی برای قالب های اکستروژن آلومینیوم، باید به طور دقیق و با دقت عوامل مختلفی مانند طراحی قالب، جنس فولاد، فرآیند نیتراسیون، آبکاری و عملیات حرارتی را در نظر گرفت. این عوامل در کنار یکدیگر می توانند عملکرد قالب ها را بهبود بخشیده و آن ها را برای تولید انبوه پروفیل های آلومینیومی بهینه کنند.

انواع قالب های اکستروژن آلومینیوم

قالب های اکستروژن آلومینیوم در سه نوع اصلی طراحی و ساخته می شوند که هر یک برای تولید پروفیل های آلومینیومی با مقاطع مختلف و ویژگی های خاص کاربرد دارند. این سه نوع قالب شامل قالب های توپر، توخالی و نیمه توخالی هستند که هر کدام ویژگی های خاص خود را دارند و برای تولید محصولات مختلف آلومینیومی مورد استفاده قرار می گیرند.

قالب اکستروژن توپر

قالب های اکستروژن توپر برای تولید پروفیل های آلومینیومی با مقاطع کاملا جامد و بدون حفره استفاده می شوند. این قالب ها قادر به تولید پروفیل هایی هستند که ساختار یکپارچه دارند و در آن ها هیچ نوع فضای توخالی یا حفره ای وجود ندارد. از جمله پروفیل هایی که با استفاده از این نوع قالب ها تولید می شوند می توان به نبشی ها، لوله ها، کانال ها و دیگر مقاطع با ساختار ساده و بدون حفره اشاره کرد. این نوع قالب ها معمولا برای پروفیل هایی که نیاز به استحکام و مقاومت بالایی دارند، مناسب هستند.

قالب اکستروژن توخالی

قالب های اکستروژن توخالی به تولید پروفیل های آلومینیومی کمک می کنند که در ساختار خود حداقل یک حفره یا فضای توخالی دارند. این قالب ها معمولا شامل دو قطعه اصلی به نام سنبه و کپ (cap) هستند. در این نوع قالب، سنبه نقش تشکیل ساختار داخلی پروفیل که شامل حفره است را بر عهده دارد، در حالی که کپ ویژگی های خارجی پروفیل را تعیین می کند. این نوع قالب ها برای تولید پروفیل هایی که نیاز به فضاهای توخالی دارند، مانند لوله ها، میله ها یا پروفیل های پیچیده تر با ساختار داخلی خاص، استفاده می شود. قالب های اکستروژن توخالی در صنعت هایی که نیاز به کاهش وزن یا مدیریت بهتر جریان مواد دارند، بسیار کاربردی هستند.

قالب اکستروژن نیمه توخالی (هیبریدی)

قالب های اکستروژن نیمه توخالی، که به آن ها قالب های هیبریدی نیز گفته می شود، ترکیبی از قالب های توپر و توخالی هستند. این قالب ها دارای یک حفره نیمه بسته در ساختار خود هستند که امکان تولید پروفیل های آلومینیومی با مقاطع پیچیده تر و ویژگی های خاص را فراهم می آورد. در این نوع قالب ها، حفره داخلی به صورت نیمه بسته طراحی می شود، به این معنی که بخشی از ساختار پروفیل توخالی است، اما در عین حال قسمت های دیگر پروفیل همچنان جامد و بدون حفره باقی می ماند. این قالب ها برای تولید پروفیل هایی با مقاطع خاص که نیاز به ترکیب ویژگی های توپر و توخالی دارند، استفاده می شوند.

انتخاب نوع قالب اکستروژن آلومینیوم بستگی به ویژگی های پروفیل مورد نظر و نیازهای خاص پروژه دارد. قالب های توپر برای پروفیل های جامد، قالب های توخالی برای پروفیل هایی با حفره داخلی و قالب های نیمه توخالی برای تولید پروفیل های پیچیده با ویژگی های خاص طراحی می شوند. شناخت دقیق ویژگی های هر نوع قالب و کاربردهای آن می تواند به بهبود کیفیت تولید و کاهش هزینه ها در فرآیند اکستروژن آلومینیوم کمک کند.

کاربرد قالب اکستروژن آلومینیوم

قالب های اکستروژن آلومینیوم به طور عمده برای تولید پروفیل های آلومینیومی استفاده می شوند که در آن ها اشکال ساده یا مقاطع استاندارد مدنظر هستند. این قالب ها در صنایع مختلف کاربردهای گسترده ای دارند و از اهمیت ویژه ای برخوردارند، چرا که فرآیند اکستروژن نقش کلیدی در شکل دهی پروفیل ها و تولید محصولاتی با ویژگی های خاص ایفا می کند.

کاربرد در صنایع ساخت وساز

پروفیل های آلومینیومی در صنعت ساخت وساز به ویژه برای ساخت پنجره ها، درها، نمای ساختمان ها و سیستم های نورپردازی استفاده می شوند. سبک بودن این پروفیل ها در کنار مقاومت بالای آن ها در برابر خوردگی و عوامل جوی، آن ها را به گزینه ای مناسب برای ساخت وساز در محیط های مختلف تبدیل کرده است.

کاربرد در صنعت هوافضا

یکی از مهم ترین کاربردهای پروفیل آلومینیومی در صنعت هوافضا است. به دلیل خواص سبک وزنی و مقاومت بالای آلومینیوم در برابر شرایط سخت، از این پروفیل ها برای تولید قطعات هواپیماها و تجهیزات مرتبط استفاده می شود. این ویژگی ها به کاهش وزن هواپیماها و بهبود کارایی سوخت کمک می کند، که از جمله مسائل حیاتی در صنعت هوافضا محسوب می شود. بنابراین، پروفیل های آلومینیومی در طراحی بدنه و ساخت شاسی های هواپیماها و هلیکوپترها بسیار مورد استفاده قرار می گیرند.

ویژگی ها و مزایای قالب اکستروژن آلومینیوم

قالب های اکستروژن آلومینیوم به دلیل ویژگی های منحصر به فرد خود در تولید پروفیل های آلومینیومی، نقش حیاتی در بسیاری از صنایع دارند. این قالب ها نه تنها در فرآیند تولید، بلکه در بهبود کیفیت، کاهش هزینه ها و افزایش کارایی نیز تأثیر زیادی دارند. در اینجا به برخی از ویژگی ها و مزایای اصلی قالب های اکستروژن آلومینیوم پرداخته می شود:

دقت در ابعاد پروفیل آلومینیوم

یکی از مهم ترین ویژگی های قالب های اکستروژن، دقت بسیار بالا در تولید پروفیل ها است. قالب های طراحی شده به طور دقیق، ابعاد و مشخصات پروفیل های آلومینیومی را به طور دقیق مطابق با نیاز مشتری ایجاد می کنند. این دقت در ابعاد موجب می شود تا محصولات نهایی کاملا مطابق با استانداردها و خواسته های مهندسی باشند.

طراحی اختصاصی قالب اکستروژن

قالب های اکستروژن می توانند به طور اختصاصی برای هر پروژه طراحی شوند. این امکان باعث می شود که قالب ها دقیقا متناسب با نیازهای خاص تولید و نوع پروفیل آلومینیومی انتخاب شده طراحی شوند. طراحی اختصاصی باعث افزایش کیفیت و عملکرد پروفیل های تولید شده در صنایع مختلف می شود.

استحکام و طول عمر بالای قالب

قالب های اکستروژن آلومینیوم از جنس فولادهای مقاوم و با استحکام بالا ساخته می شوند. این قالب ها در برابر فشار و حرارت مقاومت زیادی دارند و می توانند تعداد بالایی پروفیل تولید کنند بدون اینکه خواص آن ها کاهش یابد. به همین دلیل، قالب های اکستروژن طول عمر بالایی دارند و می توانند برای مدت طولانی مورد استفاده قرار گیرند.

کیفیت پروفیل آلومینیوم مناسب

استفاده از قالب های دقیق و طراحی شده باعث می شود که پروفیل های آلومینیومی تولید شده با کیفیت عالی باشند. این کیفیت به دلیل دقت در فرآیند تولید و استفاده از مواد اولیه مناسب است که باعث بهبود خواص مکانیکی و ظاهری پروفیل های نهایی می شود.

کاهش قیمت تمام شده پروفیل آلومینیوم

قالب های اکستروژن به تولید پروفیل های آلومینیومی با دقت بالا و کمترین ضایعات کمک می کنند، که این امر به کاهش قیمت تمام شده هر پروفیل منجر می شود. با بهینه سازی فرآیند تولید و کاهش هدررفت مواد اولیه، هزینه ها کاهش یافته و در نتیجه هزینه نهایی پروفیل ها به میزان قابل توجهی کاهش پیدا می کند.

دقت با تلرانس برابر تلرانس ماشین آلات CNC

یکی از مزایای عمده قالب های اکستروژن، دقت بسیار بالا در تولید پروفیل ها با تلرانس های بسیار دقیق است. این تلرانس ها مشابه دقت ماشین آلات CNC هستند که به ویژه در صنایع حساس مانند هوافضا، خودروسازی و الکترونیک از اهمیت زیادی برخوردار است.

امکان سری سازی تعداد بالای قالب با قیمت مناسب تر

برای پروژه های با تیراژ بالا، قالب های اکستروژن می توانند به راحتی برای تولید تعداد زیادی پروفیل طراحی شوند. این امکان باعث می شود تا هزینه ها به طور چشمگیری کاهش یابد، چرا که هزینه قالب تنها یک بار پرداخت می شود و تولید انبوه با هزینه کمتری انجام می پذیرد.

امکان تکرارپذیری ساخت در صورت نیاز به هر گونه تغییر

در صورت نیاز به اصلاحات یا تغییرات در طراحی، قالب های اکستروژن امکان تکرارپذیری دارند و می توانند به راحتی اصلاح شوند تا پروفیل های جدید با ویژگی های مختلف تولید کنند. این ویژگی به تولیدکنندگان این امکان را می دهد که فرآیند تولید را به سرعت تطبیق دهند.

شبیه سازی اولیه در نرم افزار و تست خروجی پروفیل آلومینیوم قبل از ساخت

قبل از شروع فرآیند ساخت قالب، می توان از شبیه سازی های نرم افزاری برای بررسی و پیش بینی نتایج استفاده کرد. این شبیه سازی ها به طراحان کمک می کند تا نقاط ضعف یا مشکلات احتمالی را شناسایی کنند و قبل از تولید نهایی، از صحت عملکرد قالب اطمینان حاصل نمایند.

کیفیت بالای پروفیل آلومینیوم و قالب اکستروژن به دلیل استفاده از CNC

استفاده از فناوری CNC در فرآیند ساخت قالب های اکستروژن باعث دقت بسیار بالا در تولید قالب ها می شود. این فناوری علاوه بر دقت، امکان تولید قالب هایی با ویژگی های پیچیده را فراهم می آورد که در تولید پروفیل های با اشکال خاص یا پیچیده کاربرد دارند.

در نتیجه، قالب های اکستروژن آلومینیوم با ویژگی هایی مانند دقت بالا، کاهش هزینه ها، قابلیت اصلاح و شبیه سازی پیش از تولید، و عمر طولانی، نقش بسیار مهمی در بهبود فرآیند تولید پروفیل های آلومینیومی و افزایش کیفیت محصولات دارند.

نکات مهم در نگهداری قالب اکستروژن

نگهداری صحیح از قالب های اکستروژن آلومینیوم یکی از عوامل کلیدی در افزایش عمر مفید و عملکرد بهینه آن ها است. قالب ها باید تحت مراقبت های ویژه ای قرار گیرند تا از خرابی زودهنگام، کاهش کیفیت تولید، و هزینه های اضافی جلوگیری شود. در اینجا برخی از نکات ضروری برای نگهداری و محافظت از قالب های اکستروژن آمده است:

روش طراحی موادخورها در قالب اکستروژن

موادخورها یا قسمت هایی که مواد اولیه از طریق آن وارد قالب می شوند، باید به دقت طراحی شوند. طراحی صحیح این بخش ها به جلوگیری از انسداد، توزیع یکنواخت مواد و کاهش اصطکاک کمک می کند. موادخورهای نامناسب می توانند باعث ناصافی سطح پروفیل های تولیدی و حتی آسیب به قالب شوند. در نتیجه، باید توجه ویژه ای به ابعاد و موقعیت دقیق موادخورها در طراحی قالب اکستروژن داشته باشیم تا از آسیب های احتمالی و کاهش عمر قالب جلوگیری شود.

شیوه مواد رسانی به سمبه ها

سمبه ها (یا هسته های داخلی قالب) نقش مهمی در ایجاد حفره های داخلی پروفیل ها دارند. شیوه رساندن مواد به سمبه ها باید به گونه ای باشد که از ایجاد هرگونه انسداد یا اختلال در جریان مواد جلوگیری کند. برای این منظور، طراحی دقیق کانال های مواد رسانی، استفاده از سیستم های خنک کننده مناسب و اطمینان از عدم وجود هرگونه کثیفی یا ضایعات در این مسیرها از اهمیت بالایی برخوردار است. سیستم های رسانی مواد به سمبه ها باید به گونه ای طراحی شوند که فشار یکنواخت و دمای مناسب را برای فرآیند اکستروژن حفظ کنند.

ابعاد بیرینگ ها

بیرینگ ها یا یاتاقان ها، که در قالب های اکستروژن برای حرکت و کنترل دقیق اجزا به کار می روند، باید با ابعاد صحیح و مطابق با استانداردهای صنعتی انتخاب شوند. بیرینگ های نامناسب می توانند باعث کاهش دقت در تولید، ایجاد سایش زیاد و حتی آسیب به سایر اجزای قالب شوند. ابعاد بیرینگ ها باید به گونه ای انتخاب شوند که استحکام کافی را برای تحمل بارهای اعمالی فراهم کنند و در عین حال اصطکاک و سایش را به حداقل برسانند.

ضخامت کافی قالب

ضخامت قالب اکستروژن یکی از ویژگی های مهم است که باید در طراحی آن به دقت در نظر گرفته شود. ضخامت قالب باید به اندازه ای باشد که در برابر فشارهای زیاد و دماهای بالا مقاوم باشد و تغییر فرم ندهد. قالب های نازک تر ممکن است در اثر فشار زیاد دچار تغییر شکل شده و عملکرد آن ها کاهش یابد، در حالی که قالب های ضخیم تر ممکن است از نظر وزن و هزینه های تولید بهینه نباشند. بنابراین، ضخامت قالب باید به طور دقیق و بر اساس نیازهای فرآیند اکستروژن انتخاب شود.

اندازه قالب و طراحی درست و به جا

طراحی کلی قالب باید به گونه ای باشد که نه تنها از نظر ابعاد و ظرفیت تولید مناسب باشد، بلکه شرایطی را فراهم کند که قالب بتواند به طور مؤثر و بدون مشکلاتی همچون تغییر شکل، خرابی یا مشکلات تولید، عمل کند. طراحی دقیق و به جا، علاوه بر این که کیفیت پروفیل ها را تضمین می کند، موجب می شود که فرآیند تولید روان و بدون وقفه ادامه یابد. طراحی قالب باید به گونه ای باشد که فشارها و دماها به طور یکنواخت در قالب توزیع شوند و از هرگونه افت عملکرد جلوگیری شود.